Centrum obróbkowe CNC to uniwersalne urządzenie do obróbki, używane do produkcji różnych elementów, wyposażone w automatyczny zmiennik narzędzi (ATC), który może automatycznie wykonywać różne operacje obróbkowe, takie jak frezowanie, wiercenie i średnica wiertnicza. Jego urządzenie sterowania numerycznego (NC) może automatycznie kontrolować proces obróbkowy zgodnie z instrukcjami programowania, co gwarantuje dokładność i wydajność obróbki. Innymi słowy, centrum obróbkowe CNC integruje funkcje tradycyjnych frezarków, dodając kontrolę komputerową i technologię automatycznego zmiany narzędzi, co znacząco podnosi wydajność produkcyjną.

Centrum mechanizujące VMC1160 CNC to zaawansowane urządzenie specjalnie skonstruowane do wydajnej i precyzyjnej obróbki. Posiada doskonałą konstrukcję sztywną, zastosowano wysokoprzeciągowy łoże z żelaza litniczego, które zostało wypaczone, aby skutecznie eliminować wewnętrzne naprężenia i zapewnić długoterminową stabilność oraz utrzymanie dokładności. Centrum mechanizujące ma szeroki zasięg ruchu osi X, Y i Z, co umożliwia łatwe dopasowanie do obróbki dużych części roboczych i ma szeroki zakres zastosowań. Jest wyposażone w wysokoefektywny system wiertła o dużej maksymalnej parze obrotowej, który może utrzymywać niskie wibracje i precyzyjne cięcie podczas pracy na wysokich obrotach, spełniając potrzeby obróbki, takie jak frezowanie, wiertlenie, wiercenie i inne wymagania dotyczące obróbki różnych materiałów.

To narzędzie maszynowe jest maszyną CNC opracowaną i produkowaną przez naszą firmę dzięki wprowadzeniu zaawansowanej technologii międzynarodowej. To narzędzie maszynowe znajduje szerokie zastosowanie w obróbce części pudełkowych, skorupowych i tarczowych w przemyśle wojskowym, kosmicznym, nauczaniu, automobilowym, formowaniu, wyposażeniu medycznym, produkcji mechanicznej oraz innych branżach. Maszyna wyposażona jest w system automatycznego smarowania, system chłodzenia oraz posiada całkowicie zamknięte pionowe osłony ochronne.

Centrum obróbcze pionowe VMC1160

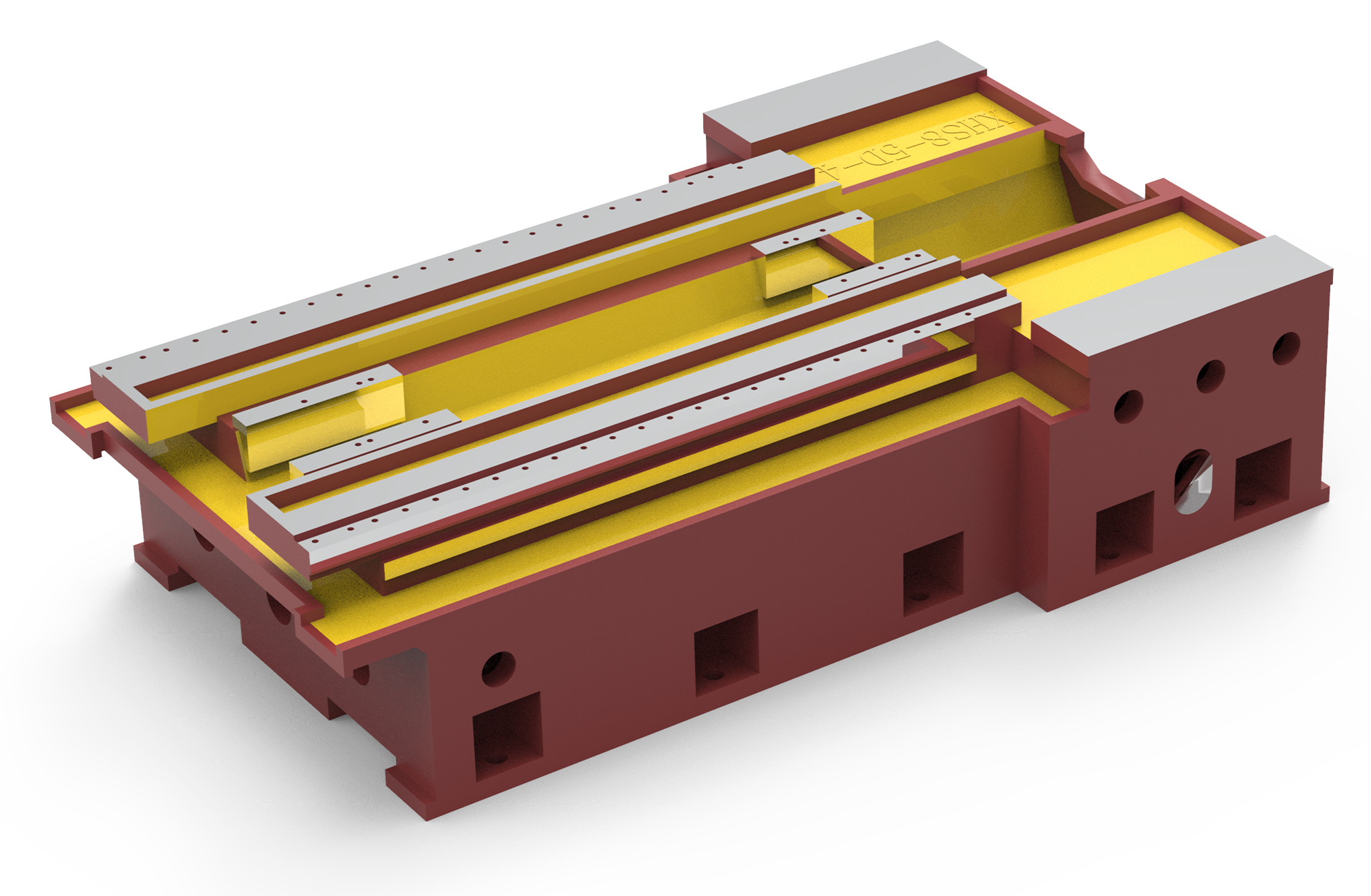

Podstawa maszyny narzędzia jest jedną z najważniejszych części w pięciu elementach całej maszyny optycznej i stanowi nosną część całej maszyny. Ciało podstawy maszynowca wykonane jest z wysokoprężystego żelaza litniczego. Struktura formowania została poddana analizie dynamiki maszynowców oraz analizie elementów skończonych, a konstrukcja żeber wzmacniających została rozsądnie dopasowana, aby zapewnić stabilność organizacji i trwałe gwarantowanie jakości. Wysoce sztywna część podstawowa jest zagwarantowana. Szeroka konstrukcja podstawy maszynowej oraz krzyżowy stołek ze pełnym wsparciem obciążenia mogą zapewnić zdolność nośną podczas obróbki.

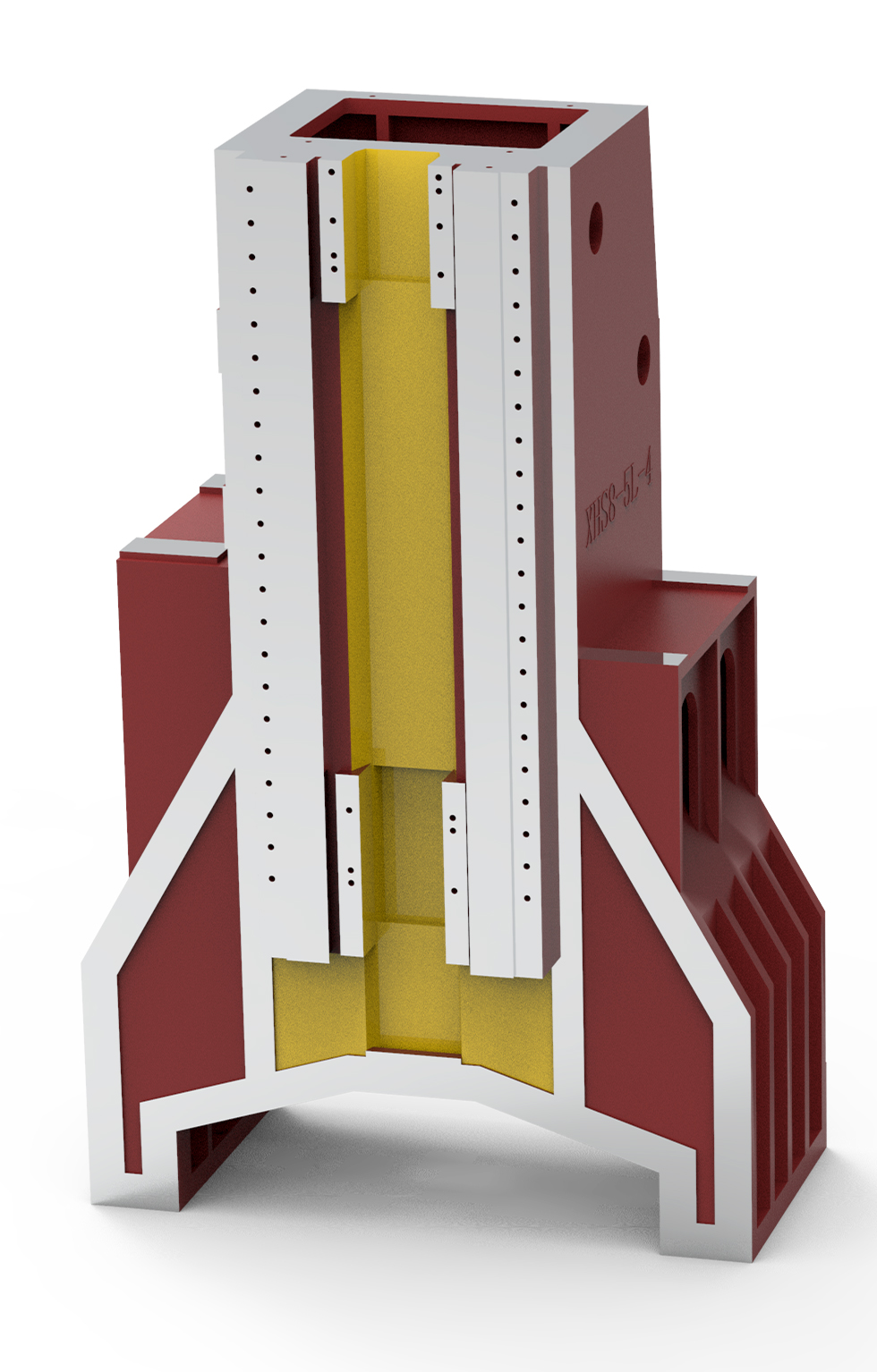

Kolumna przyjęła "piramidalną konstrukcję stosowaną", co odpowiada zaawansowanym koncepcjom projektowym mechaniki materiałów, a może zapewnić zdolność nośną podczas obróbki oraz drgania generowane podczas szybkiego ruchu, co nie tylko poprawia wydajność obróbkową, ale również przedłuża żywotność narzędzia.

Gwarantuje wysoką sztywność części podstawowej i zdolność do przenoszenia ciężkich obciążeń podczas obróbki. Pełnie utwardzone przewodniki ślizgowe, połączone z precyzyjnym procesem spłukiwania, zapewniają zadowalającą jakość precyzji.

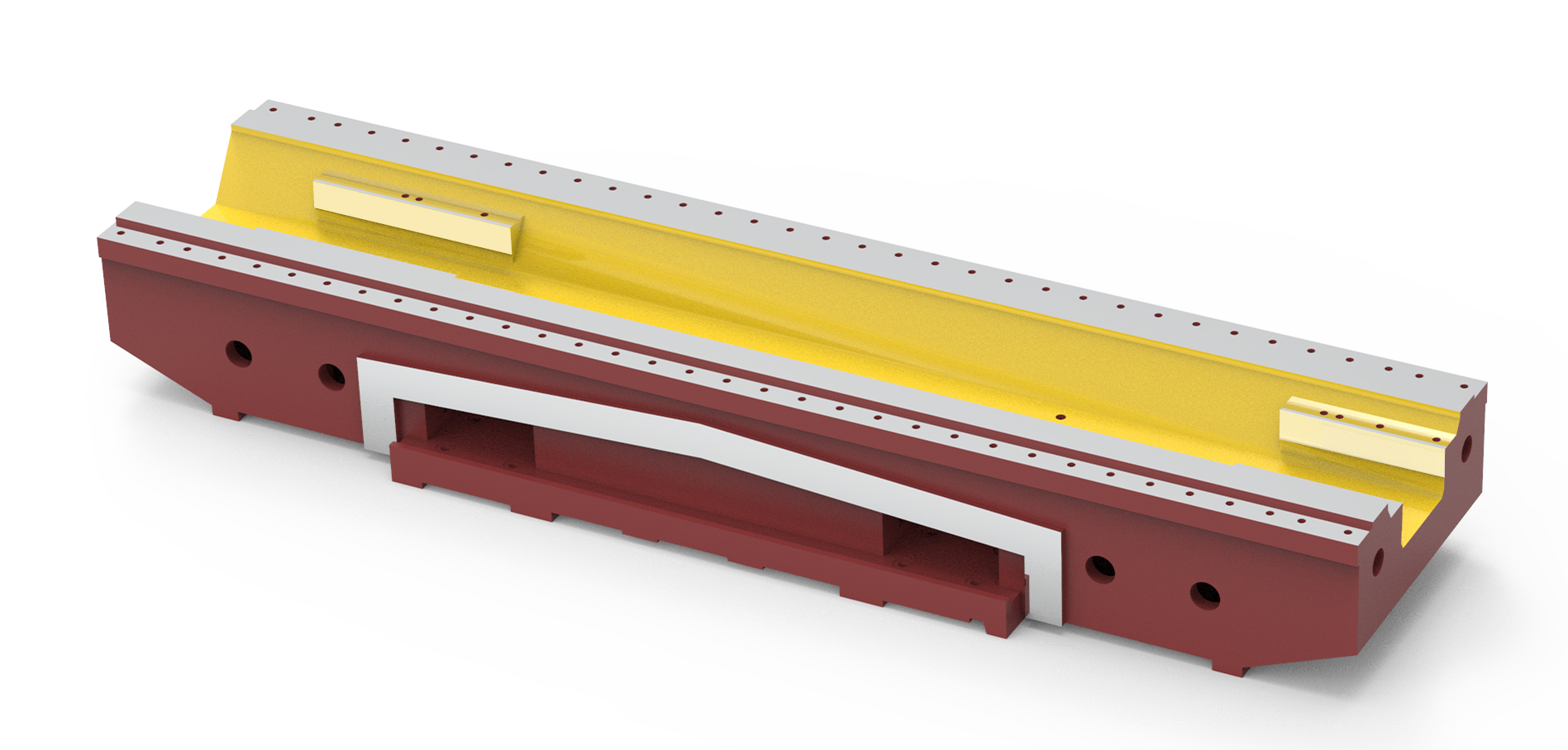

Suwak krzyżowy maszyny wykonany jest z odpornej na wyższe obciążenia żelaza litniczego. Struktura formowania została poddana analizie dynamiki maszynozbioru oraz analizie elementów skończonych. Dzięki rozsądnym wzmocnieniom i pełnemu wsparciu obciążeniowemu, suwak krzyżowy może zapewnić zdolność do przenoszenia ciężkich obciążeń podczas obróbki.

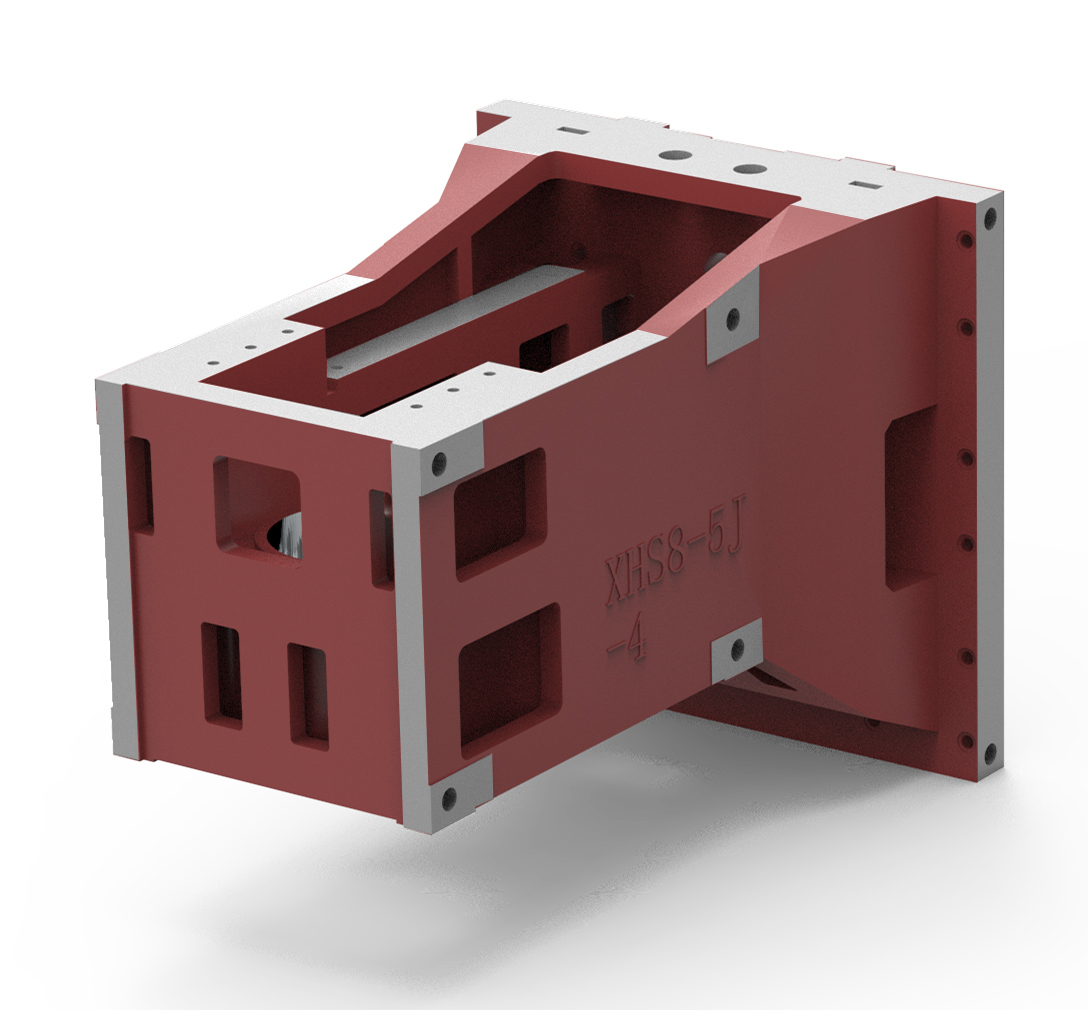

Dzięki analizie elementów skończonych statyki strukturalnej, dynamiki i analizie topologicznej, rozsądnemu projektowi strukturalnemu oraz dopasowaniu wzmocnień, sześcio-suwowemu projektem konstrukcyjnemu oraz powiększonym i poszerzonym podstawom suwaka, pole kontaktowe staje się większe, co poprawia ogólną sztywność osi Z.

Stół maszynowy jest wykonany z wysokoprężnego żelaza litniczego. Struktura formowania została poddana analizie dynamiki maszyn i analizie elementów skończonych, a także dopasowana do rozsądnych wzmacniających żeber, aby zapewnić zdolność nośną podczas obróbki w warunkach pełnej obsługi stołu krzyżowego. Konstrukcja stołu maszynowego przyjmuje złożoną konstrukcję stołu, która nie tylko zwiększa wytrzymałość stołu, ale również minimalizuje zakłócenia spowodowane przez boltowanie podstawy suwaka na dokładność stołu.

Użyto wałka głównego BT40-150mm z Tajwanu

Motor wałka głównego napędzany jest pasem zębatym synchronicznym, co znacząco obniża hałas i generację ciepła.

Główna wałek używa precyzyjnych łożysk, ma wysoką prędkość i precyzję, a maksymalna prędkość może osiągnąć 8000 obr./min.

Pudło głównego wałka używa 1:1 zrównoważonego przeciwwagi, co sprawia, że jest bardziej niezawodne i stabilne. Podczas pracy wałka na wysokiej prędkości unika się zjawiska rezonansu i zapewnia się najlepszą dokładność obróbki.

Używana jest tajwańska śrubówka kulkowa klasy C2/C3 o wysokiej precyzji i wytrzymałości. Zastosowano zaimportowany precyzyjny śrubówka blokujący, a śrubówka została wstępnie rozciągnięta, co znacząco zwiększa sztywność przekazu i eliminuje wpływ termicznego deformowania podczas ruchu, co gwarantuje dokładność pozycjonowania i powtarzalną dokładność pozycjonowania maszyny.

Osi X, Y i Z przyjęto pierwotny tajwański ciężki przewód wałkowy, szerokość linowego przewodu wynosi 45mm/55mm, a przesuwana płyta linowa została poszerzona i powiększona, zwłaszcza przesuwana płyta osi Z została wydłużona. Ciężki przewód wałkowy może spełnić wymagania klientów co do szybkiej prędkości i wysokiej precyzji, umożliwia również mocne cięcie, a jednocześnie zwiększa czas użytkowania przewodów maszynowych.

Zastosowano dyskowy (wysokoprędkościowy) serwomechanizm magazynu narzędzi BT40-24T, który ma szybką zmianę narzędzi i wysoką efektywność, spełniające wymagania automatyzacji oraz redukuje awaryjność maszyn CNC.

Maksymalny średnica narzędzia: Φ100

Maksymalna długość narzędzia: maks. 300mm

Waga cięcia: 7kg

Czas wymiany narzędzia (od narzędzia do narzędzia): 2,2 sekundy

Adoptuje zaawansowany system CNC z absolutnym sterowaniem New Generation 22MA z Tajwanu, a silnik serwowy wyposażony jest w oryginalny absolutny enkoder i silnik New Generation z Tajwanu, co gwarantuje wysoką stabilność, szybkość, gładką powierzchnię oraz wysoką precyzję systemu sterującego, a także posiada zalety produkowania form. Posiada funkcje i zdolności obróbki, które powinna mieć forma. Może obsługiwać czteroosowy联动.

Maszynowy narzędzie jest wyposażony w pełną, zamkniętą osłonę ochronną, która jest piękna, bezpieczna, nieprzepuszczająca i chroni środowisko. Zamknięta osłona przewodów kierujących pochodzi z produktów znanej marki taiwańskiej przedsiębiorstwa joint venture między Chinami a USA, co może skutecznie chronić ruchome części przewodów kierujących i śruby, przedłużając ich żywotność. Urządzenie do automatycznego usuwania stружek spiralnego jest proste i przyjazne środowisku, nadaje się do transportu stружek metalowych i niemetalowych. Maszynowe narzędzie jest wyposażone w ręczny pistolet powietrzny (wodny) (opcjonalnie), który ułatwia usuwanie strzępów metali.

Maszynowe narzędzie jest wyposażone w szczelny pokrywający przewód osłonę, która skutecznie chroni przewód i śrubę, przedłużając ich czas użytkowania.

Gdy maszynowe narzędzie jest wyposażone w trójwymiarową pełną ochronę, gwarantuje to, że narzędzie nie będzie drżeć podczas intensywnego cięcia chipów.

Montaż elektryczny w szafie elektrycznej jest zgodny z krajowymi normami bezpieczeństwa elektrycznymi, aby zapewnić, że system sterowania jest wolny od zewnętrznego zakłócania podczas pracy. Lepiej gwarantuje bezpieczeństwo produkcji.

Wyposażony w system kontrolny olejowy: Zastosowano nasz pierwotny aktywny system hydraulicznego dostarczania oleju, który jest bezpośrednio kontrolowany przez system operacyjny. Dostarczanie oleju odbywa się automatycznie zgodnie z wymaganiami ruchu, a położenie i ilość oleju są dokładne, co znacząco zmniejsza marnotrawstwo oleju smarującego i unika zanieczyszczenia chłodziwa przez olej smarujący, co znacznie przedłuża czas użytkowania chłodziwa i gwarantuje równowagę oraz smarowanie dostarczania oleju.

Wysokoprecyzyjne wyrównanie kątowe. Każdy wał przekazywania używa wysokoprecyzyjnego lasera do wykrywania i optymalizacji wyrównania, aby sprawić, że dokładność pozycjonowania każdego wału jest bardziej dokładna i lepiej nadaje się do obróbki części o wysokiej precyzji. W tym samym czasie stosuje się zaawansowany instrument kulisty do optymalizacji analizy i obróbki, aby zapewnić dokładność maszyny przy obrabianiu powierzchni okrągłych i krzywoliniowych.

A: Warunki i okres, w których dostawca odpowiada za jakość: Po zaakceptowaniu maszyny rozpoczyna się okres gwarancyjny, który trwa dwanaście miesięcy. Urządzenie obejmuje trzy gwarancje, a okres gwarancyjny wynosi jeden rok.

B : Jeśli urządzenie ulegnie awarii podczas użytkowania, dostawca odpowie w ciągu 2 godzin od otrzymania powiadomienia od nabywcy i przedstawi rozwiązanie w ciągu 8 godzin. W przypadku konieczności przetwarzania na miejscu, personel będzie przydzielony do nabywcy w ciągu 48 godzin w celu rozwiązania problemu.

C : W przypadku wystąpienia awarii w okresie gwarancji, dostawca udostępni bezpłatne usługi naprawcze (z wyjątkiem uszkodzeń maszyny spowodowanych czynnikami ludzkimi przez nabywcy lub ostatecznego użytkownika); opłata kosztowa zostanie obłożona za awarie spowodowane nieprawidłowym użytkowaniem.

D : Po przybyciu maszyny do zakładu użytkownika, jeśli prace montażowe i uruchomienia nie mogą zostać przeprowadzone w terminie z powodu nabywcy, okres gwarancyjny wygaśnie po 12 miesiącach od przybycia do użytkownika, a usługa trzech gwarancji nie będzie już dostępna.

E : Standardy dokładności urządzenia są udostępniane przez dostawcę wraz z umową.

| Główne tabele parametrów technicznych maszyn CNC | |||

|---|---|---|---|

| Specyfikacje | VMC1160 | Materiał konstrukcyjny maszyny | Wysokozielone żelazo litnicze |

| Konstrukcja ciała maszyny | Konstrukcja suwaka typu pudłowego i złożonego stołu roboczego typu pudłowego kolumnowa struktura "stosowana w kształcie pagody" |

Specyfikacja stanowiska roboczego (długość × szerokość) | 1200 × 600 mm |

| T-kształtny rowek stołu roboczego (liczba rowków × szerokość rowka × odległość między rowkami) | 5/18/120mm Oczepianie stołu | Maksymalne obciążenie stołu roboczego | 900 kg |

Podróż w układzie współrzędnych X, Y, Z |

1100 × 600 × 600 mm |

Odległość między osią śruba a przodkiem kolumny |

625 mm |

Odległość od powierzchni końcowej śruba do płaszczyzny stołu |

120-720mm |

Podajnik cięcia X, Y, Z |

1 ~ 6000 mm/min |

Szybki podajnik X, Y |

24m/min |

Szybki podajnik Z |

20 m/min |

Zakres prędkości głównika |

50 ~ 8000 obr./min obwodowy sprysk, dwa wody i jedno chłodzenie powietrzem |

Wiertło stożkowe | BT40-150mm wysoka sztywność i mocne cięcie wierteł |

| Silnik szpulowy | 11KW | Silniki serwowe X, Y | 4KW-18nm |

| Kierunek X i Y przewodnik wałkowy | Dwa 45mm ciężkie wałki rolkowe 4 mocne wsparcia suwaki |

Silnik serwowy Z (wraz z hamulcem) | 4KW-18nm |

| Przewodnik w kierunku Z | Dwa 55mm ciężkie rolkowe szyny 6 powiększonych mocnych wsparciowych suwaków |

Śruba osi X, Y, Z | 4012 Klasa C3 |

| Powtarzalna dokładność pozycjonowania | 300 mm\/± 0. 003 mm | Dokładność pozycjonowania | 300 mm ± 0,005 mm |

| System sterowania numerycznego | Tajwan Nowa Generacja 22MA Obsługuje funkcje czterech osi i czterech łączeń Funkcja wysokiej prędkości i wysokiej precyzji |

Użyj ciśnienia źródła powietrza | 0,6-0,8 MPa |

| Wymiary maszyny (D × S × W) | 3400*2420*2600 | Waga obrabiarki | 8200 kg |

Centra obróbkowe mają szeroki zakres zastosowań w wielu przemyłach, głównie obejmujące, ale nie ograniczające się do następujących obszarów:

1. Przemysł motoryzacyjny: Centra obróbkowe są powszechnie wykorzystywane w produkcji części samochodowych, takich jak elementy silnika, skrzyni biegów, podwozia itp.

2. Przemysł lotniczy: W dziedzinie lotnictwa wymagania dotyczące dokładności i jakości części są bardzo wysokie. Centra obróbkowe mogą spełniać wymagania dotyczące wysokiej precyzji przy obróbce złożonych części, dlatego są powszechnie stosowane w przemyśle lotniczym.

3. Przemysł elektroniczno-telekomunikacyjny: Centrum obróbkowe może być używane do obróbki różnych precyzyjnych elementów elektronicznych oraz części urządzeń telekomunikacyjnych itp.

4. Przemysł produkcyjny form: Centra obróbkowe mogą służyć do produkcji różnych rodzajów form, takich jak formy plastikowe, formy ciśnieniowe i formy do wybijania.

5. Przemysł produkcyjny sprzętu medycznego: Sprzęt medyczny ma wysokie wymagania co do dokładności i jakości powierzchni, a centra obróbkowe mogą spełnić te wymagania, dlatego są powszechnie stosowane w dziedzinie produkcji sprzętu medycznego.

6. Przemysł produkcyjny maszyn ogólnych: Centra obróbkowe mogą zaspokoić potrzeby obróbki różnych części mechanicznych, dlatego są szeroko wykorzystywane w przemyśle produkcyjnym maszyn ogólnych.

Ogólnie rzecz biorąc, centra obróbkowe mają szeroki zakres zastosowań w przemysłach, które wymagają precyzyjnej, efektywnej i złożonej obróbki elementów. Wraz z ciągłym postępem technologicznym i rozwijaniem się centrów obróbkowych, ich obszary zastosowań będą dalej się rozszerzać.

Wizyta klienta

Wizyta klienta

Tak, wspieramy ODM / OEM i możemy zaprojektować i dostosować ekskluzywne modele zgodnie z Twoimi potrzebami.

Proszę, powiedz mi swoje specyfikacje. Możemy wybrać dla ciebie najlepszy model. Możesz również wysłać nam rysunek produktu. Wybierzemy dla Ciebie najbardziej odpowiednią maszynę.

A: 30% zaliczki po zawarciu umowy, 70% zapłaty przed wysyłką, można omówić według sytuacji.

Odpowiedź: Nasza fabryka znajduje się w Tengzhou City, Zaozhuang. Chiny, kod pocztowy 277500. Serdecznie witamy w naszej pobliżu.

Czas dostawy wynosi 7-10 dni. Jeśli wybierzesz specjalną konfigurację, czas dostawy zostanie odpowiednio wydłużony