CNC център за обработка е многофункционално оборудване, използвано за производство на различни компоненти, оснащено с автоматична система за смяна на инструменти (ATC), която може автоматично да извършва различни операции за обработка като фрезиране, бурене и средно-бурене. Неговото числовово устройство за управление (NC) може автоматично да контролира процеса на обработка според програмни инструкции, гарантирайки прецизност и ефикасност при обработката. Другите думи, CNC център за обработка интегрира функциите на традиционните фрезерни машини, добавяйки компютърено управление и технология за автоматична смяна на инструменти, което значително повишава производствената ефикасност.

VMC1160 CNC център за обработка е напреднало оборудване, специално създадено за ефикасна и прецизна обработка. Той разполага с изключително твърда конструкция, изработена от висококачествена литса желязо, която е подложена на стареене, за да се премахне успешно вътрешният стрес и да се гарантира продължителна стабилност и запазване на точността. Центърът за обработка разполага с дълги хода по осите X, Y и Z, които лесно могат да обхванат обработка на големи детайли и има широк спектър от приложения. Той е укомплектован с високопроизводителна спирала с голяма изходна торкварна сила, която може да поддържа ниските вибрации и прецизната резка при високоскоростна работа, като отговаря на нуждите за обработка на различни материали, включително фрезеруване, борзане и засичане.

Този стружнообразувателен машинен инструмент е CNC машинен инструмент, разработен и произведени от нашата компания чрез въвеждане на международно напреднала технология. Този машинен инструмент намира широко приложение при обработката на кутиеви детайли, корпусни детайли и дискови детайли в военна промишленост, аерокосмическа, образование, автомобилна, формовка, медицински оборудване, машиностроение и други индустрии. Машинният инструмент е укомплектован с автоматична система за смазване, охлаждаща система и използва напълно затворен вертикално защитен капак.

Вертикален обработващ център VMC1160

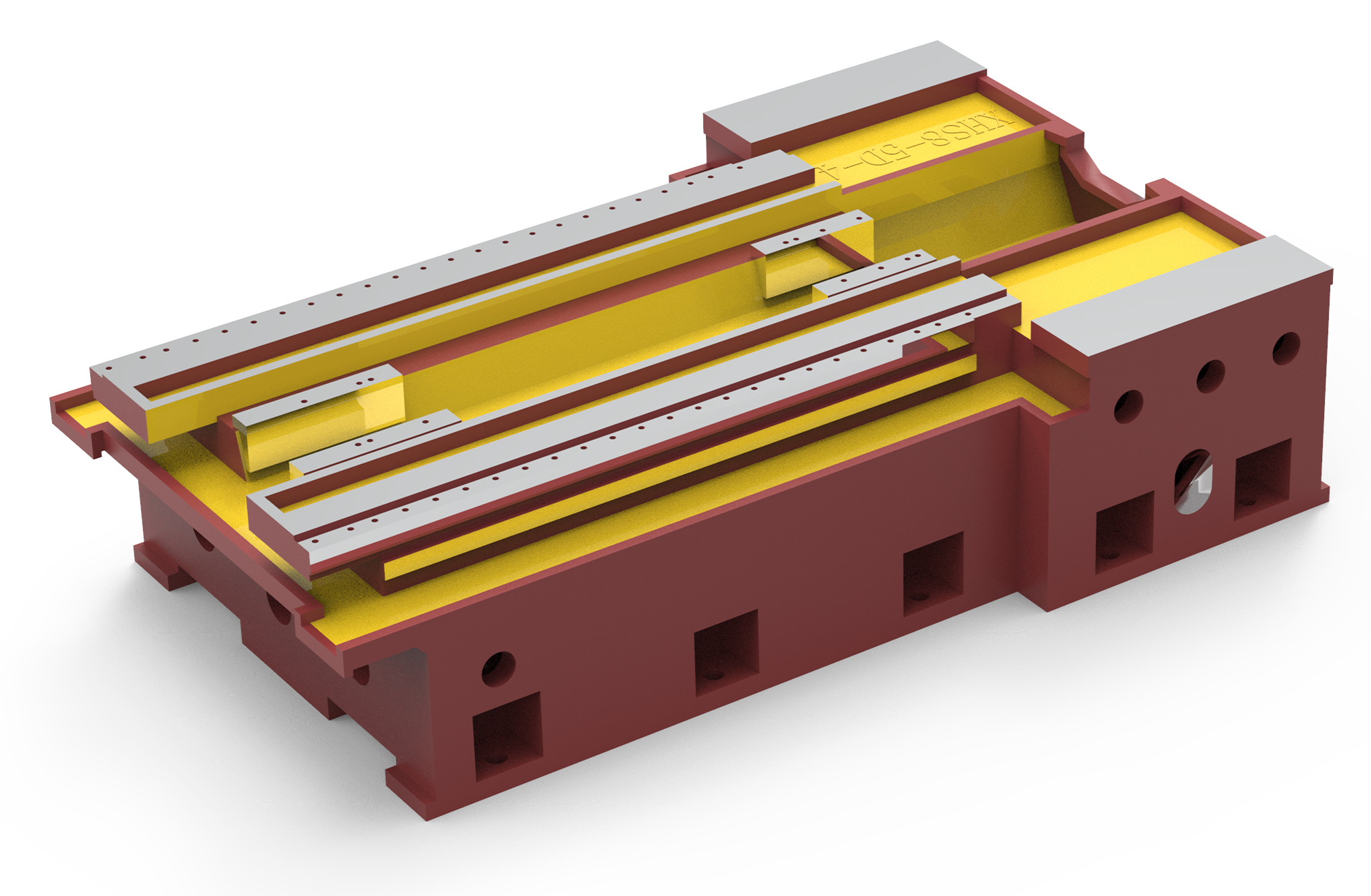

Базата на машинното още е една от най-важните части в петте части на цялата оптична машина и е носещата част на цялата машина. Тяло на ложе от машинно още е направено от високопрочна отливка. Отливната конструкция е преминала през анализ на динамиката на машинното още и крайният елемент на анализа, а укрепващите рипи са разположени разумно, за да се гарантира стабилна организация и постоянно качеството да бъде осигурено. Високата твърдост на основната част е гарантирана. Широката конструкция на машинното ложе и кръстовият стол с пълен носещ капацитет могат да гарантират големия капацитет при обработката.

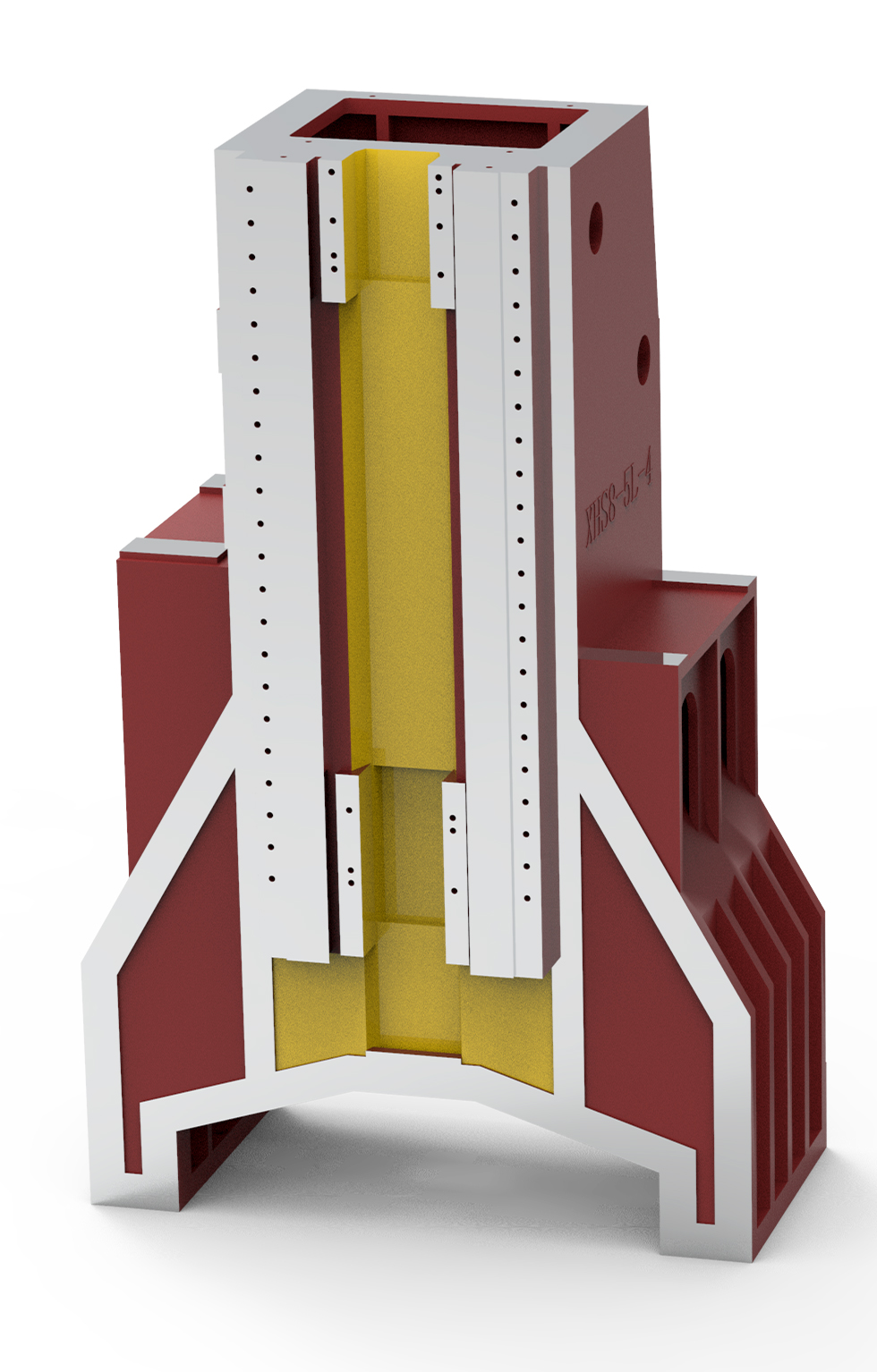

Колоната използва "пирамидална структура", която се съобразява с modenата концепция на материалната механика и може да гарантира големия капацитет при обработката и вибрациите, произведени по време на високоскоростното движение, което не само подобрява ефективността на обработката, но и продължава срока на служебен живот на инструмента.

Гарантира високата твърдост на основната част и носещата способност при обработката. Пълно отвърдени релси за скъсване, комбинирани с прецизна градина, осигуряват задоволително качествено прецизност.

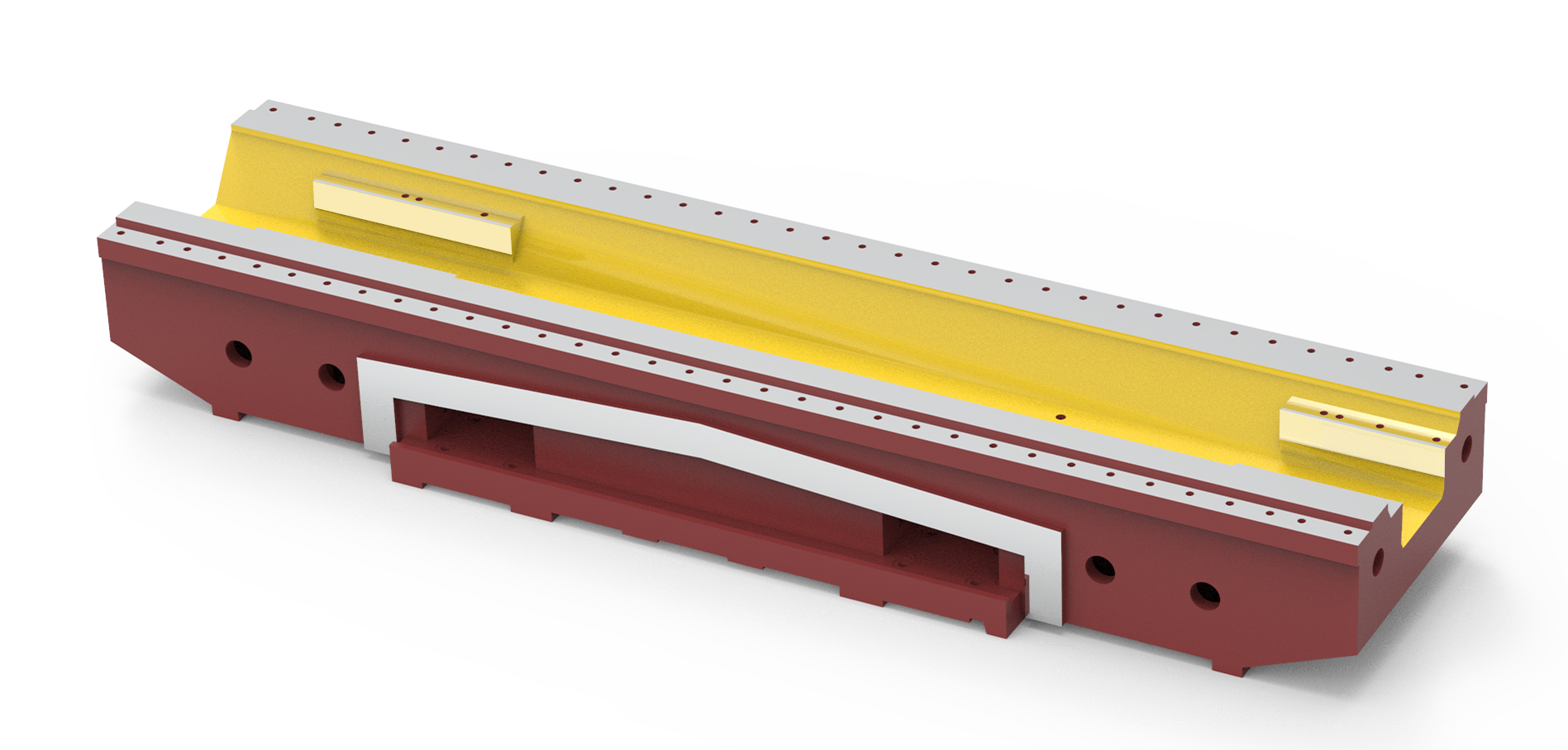

Кръстосаната маса на машинния инструмент е направена от високопробно ливен желязо. Ливената конструкция е преминала през анализ на динамиката на машинния инструмент и анализа на крайни елементи. С разумно разположени укрепващи ребра и пълен носещ капацитет, кръстосаната маса може да гарантира тежка носеща способност по време на обработката.

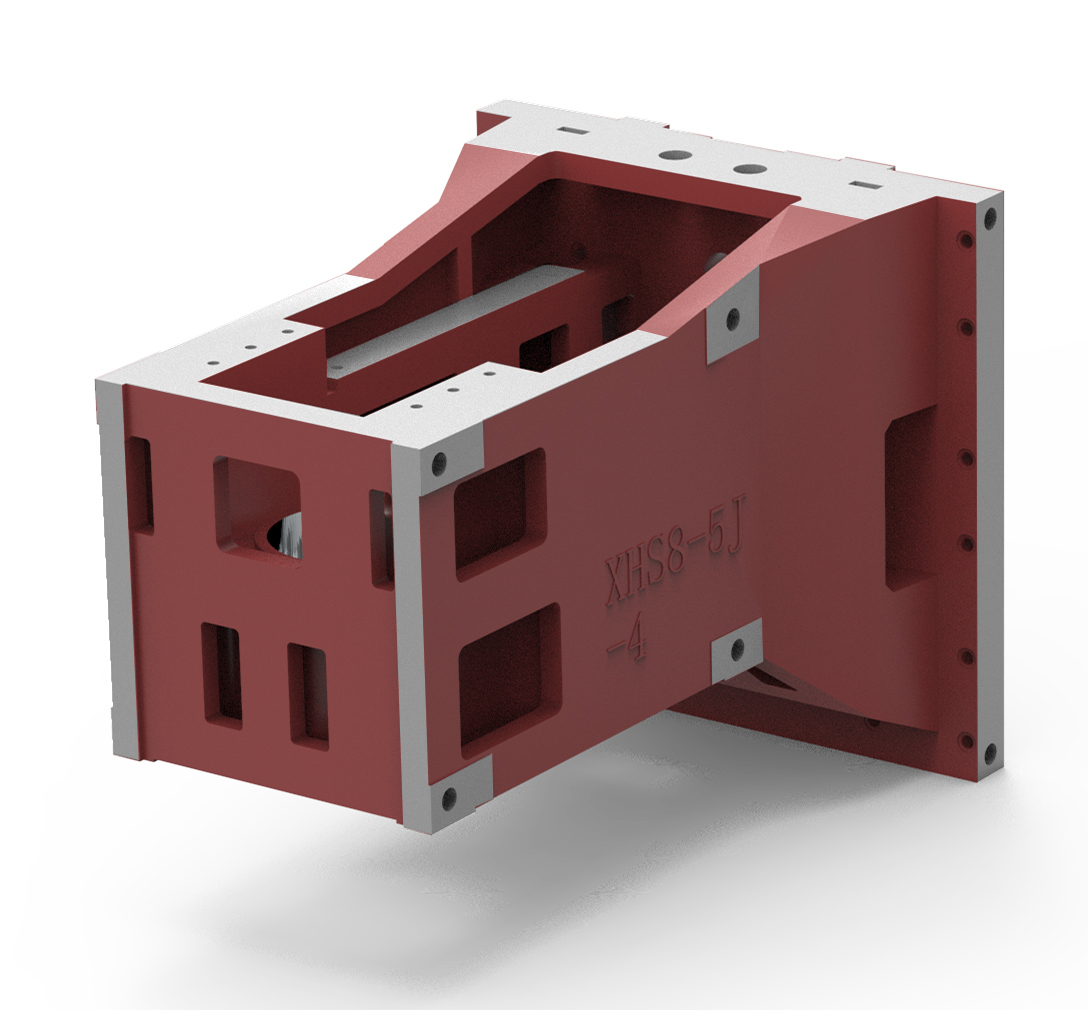

Чрез анализ на структурната статика, динамика и топологичен анализ с използване на крайни елементи, разумно конструктно проектиране и съчетание на укрепващи ребра, шесторедна конструкция на слайдера и увеличаване на широчината на слайдерните седалки, се получава по-голяма контактна площ и се подобрява общата твърдост на Z-осът.

Столът на машинното устройство е направен от високопрочна лития. Литата конструкция е подложена на анализ по динамиката на стана и конечен елементен анализ, като е съчетана с разумни укрепващи рипи, за да се гарантира тежка товарна способност по време на обработване при условие на пълен носещ капацитет на кръстовия стол. Конструкцията на работния стол на стана използва композитен работен стол, който не само увеличава силата на стола, но също така минимизира вмешателството на закрепителните болтове на седалката върху точността на работния стол.

Използва тайванска ос BT40-150mm

Моторът на оса е приводен чрез зъбат ремен за синхронизиране, което може значително да намали шума и генерирането на топлина при прехвърлянето.

Главната вала се състои от прецизни подшипници, с висока скорост и прецизност, а максималната скорост може да достигне 8000 об. мин.

Коробката на главната вала използва 1:1 тегловен балансирен противовес, който е по-надежден и стабилен. При високоскоростното функциониране на валата се избягва резонансното явление и се гарантира най-добрата точност на обработката.

Използва се винт от клас C2/C3 от Тайван с висока прецизност и сила. Приспиват се импортни прецизни закупени гайки и винтовите се предварително разтягат, което значително увеличава жесткостта на прехвърлянето и eliminirane влиянието на термичното деформиране по време на движението, като по този начин се гарантират точността на позиционирането и повторната точност на позиционирането на стана.

Осите X, Y и Z придобиват оригинален тайвански ролков ръководен рилс за тежки зареди. Ширината на линейния рилс е 45мм/55мм, а линейният рилс се разширява и увеличава, особено удължаването на слайдовете по ос Z. Ролковият рилс за тежки зареди може да отговаря на изискванията на клиента за висока скорост и точност, както и да пресича мощно, същевременно увеличавайки срока на служебното използване на ръководните рилсове на машинното устройство.

Приемам се дисков (високоскоростен) серво манипулятор инструментен магазин BT40-24T, който има бърза смяна на инструментите и висока ефективност, отговаря на автоматизационните изисквания и намалява степента на неуспех на машинните устройства.

Максимален диаметър на инструмента: Φ100

Максимална дължина на инструмента: максимум 300мм

Тегло на резача: 7кг

Време за смяна на инструмент (от инструмент до инструмент): 2.2 секунди

Прилага се продължително усъвършенствана тайванска New Generation 22MA абсолютна операционна CNC система, а сервомоторът прилага продължително усъвършенствана тайванска New Generation оригинален абсолютен енкодер и мотор, което гарантира предимствата на висока стабилност, висока скорост, гладък повърхностен и висока точност на системата за управление, както и предимствата на производството на форми. Функциите и способностите за обработка, които формата трябва да има. Поддържа четириосова връзка.

Станът е укомплектван с пълен защитен капак, който е красив, безопасен, непропускащ и защитава околната среда. Затвореният рил за защитен капак е закупен от продуктите на известен тайвански производител с amerиканско-китайско съвместно предприятие, който може да защити движещите се части на рая и винта и да продължи техния срок на служба. Спиралното автоматично устройство за премахване на опашки е просто и екологично, подходящо за транспортиране на метални и неметални опашки. На стана е установена ръчна въздушна (водна) пушка (по избор), която лесно премахва желязните опашки.

Станът е укомплектван с затворен рил за защитен капак, който ефективно защитава рая и винта и продължава техния срок на служба.

Когато станът е укомплектван с тримерно пълна защита, станът е гарантиран да не вибрира по време на силното пресичане на опашки.

Подводната проводка в електрическия щит се conform към националните спецификации за електрическа безопасност, за да се гарантира, че системата за управление няма да бъде засягана от външни фактори по време на операцията. Подобрява го производствената безопасност.

Екипирани с системен контрол на маслени циркулярни системи: Приемаме нашия оригинален активен хидравлически маслен доставен системи, който е директно контролиран от операционната система. Доставката на масло се разпределя автоматично според движителното изискване и позицията за доставка на масло и количеството на масло са точно контролирани, което значително намалява загубите на смазител и избягва замърсяването на охлаждащата течност поради смазител, значително продължавайки времето на употреба на охлаждащата течност и гарантирайки баланса и смазването на доставката.

Компенсация на тоновете с висока прецизност. Всяка предавателна ос се проверява и оптимизира с помощта на лазер с висока прецизност за компенсация, за да се подобри прецизността при позиционирането на всяка ос и да стане по-подходяща за обработка на детайли с висока прецизност. Едновременно се използва напреднала сфера за анализ и обработка, за да се гарантира прецизността на стружарната машина при обработката на кръгли и криволинейни повърхнини.

A: Условията и периодът, през които доставчикът е отговорен за качеството: След приетия от клиент проверка на машинното оправа, започва гаранционният период, който е дванадесет месеца. Оборудването има гаранция за един година.

B: Ако оборудването се разстрои по време на употребата, доставчикът ще отговори в рамките на 2 часа след получаване на известие от покупателя и ще предложи решение в рамките на 8 часа. Ако е необходима обработка на място, персонал ще бъде назначен за покупателя в рамките на 48 часа, за да го обработи.

C: Ако се случи разстройство по време на гаранционния период, доставчикът ще предостави безплатни услуги за ремонт (освен ако машината е повредена поради човешки фактори от страна на покупателя или крайния потребител); такса ще бъде наложена при разстройства, причинени от неправилно използване.

D: След като машината стигне до фабриката на потребителя, ако инсталирането и пускането в експлоатация не могат да се проведат вовреме поради причини от страна на покупателя, гаранционният период ще изтече след 12 месеца от пристигането на машината при потребителя, и услугите по три гаранции вече няма да се предлагат.

E: Стандартите за точност на оборудването се предоставят от доставчика заедно с договора.

| Основна техническа таблица с параметри на стружарните машини | |||

|---|---|---|---|

| Спецификации | VMC1160 | Материал на корпуса | Ал oyн cast iron с висока твърдост |

| Структура на машинното тяло | Корбовидни слайдове и композитна корбовидна конструкция на работния стол „Структура на колона с формата на пагода“ |

Спецификации на работното възлоно (дължина × ширина) | 1200 × 600 мм |

| T-образна канавка на работната маса (брой канавки × широчина на канавката × разстояние до канавката) | 5/18/120mm Повърхностно отопяване на масата | Максимална товарителна способност на работната маса | 900 kg |

Път на координатите X, Y, Z |

1100 × 600 × 600 mm |

Разстояние между оста на шпиндла и предната релса на колоната |

625 мм |

Разстояние от лицето на шпиндела до равнината на масата |

120-720мм |

Подаване при рязане X, Y, Z |

1 ~ 6000 мм/мин |

Бързина на подаване X, Y |

24m/min |

Бързина на подаване Z |

20 m/min |

Диапазон на скоростта на шпиндела |

50 ~ 8000 об/мин кръгово разпръскване, два водни и един въздушен охлаждане |

Конусна дупка на спindлa | BT40-150mm с висока твърдост и мощно режещ спindл |

| Шпална мотор | 11KW | X, Y сервомотори | 4КВт-18нм |

| Форма на ръководещата шина по посока X и Y | Две тежки ролкови шини с диаметър 45мм 4 мощни опорни слайдера |

З сервомотор (включително спирачка) | 4КВт-18нм |

| Форма на ръководството по посока З | Две тежки релейни рельса с диаметър 55 мм 6 увеличени мощни поддържащи слайдера |

Винт за осите X, Y, Z | 4012 Клас C3 |

| Повтаряща се точност на позициониране | 300 мм/± 0,003 мм | Точност на позициониране | 300 мм/± 0,005 мм |

| Числово управление | Тайванска нова генерация 22MA Поддържа функции за четири оси и четири връзки Функция с висока скорост и висока точност |

Използване на воздушно източнишко налягане | 0.6-0.8 МПа |

| Контурни размери на машината (Д × Ш × В) | 3400*2420*2600 | Тегло на машината-инструмент | 8200Kg |

Центровете за обработка имат широк спектър от приложения в много индустрии, главно включващи, но не ограничени до следните области:

1. Автомобилна промишленост: Центровете за обработка се използват широко при обработката на автозапчастни, като частни случаи двигателни части, части на кулиса, части на шасието и др.

2. Авиационна и космическа индустрия: В авиационното и космическото поле има много високи изисквания към точността и качеството на частите. Центровете за обработка могат да отговарят на изискванията за високоточна обработка на сложни детайли, затова се използват широко в тази индустрия.

3. Електроника и комуникационна индустрия: Центърът за обработка може да се използва за обработване на различни прецизни електронни компоненти, части за комуникационни устройства и др.

4. Моделна и формовна индустрия: Центровете за обработка могат да се използват за производство на различни видове форми, като пластмасови форми, форми за литейка и форми за штампиране.

5. Промишленост по производство на медицинско оборудване: Медицинското оборудване има високи изисквания към точността и качеството на повърхнината, а обработващите центрове могат да отговарят на тези изисквания, затова се използват широко в областта на производството на медицинско оборудване.

6. Промишленост по производство на общомашинни изделия: Обработващите центрове могат да отговарят на обработките нужди на различни машинни части, затова се използват широко в промишлеността по производство на общомашинни изделия.

Общо взето, обработващите центрове имат широка приложимост в индустриите, които изискват високопrecизна, ефикасна и сложна обработка на детайли. С непрекъснатия технологичен напредък и развитието на обработващите центрове, техните области на приложение ще продължат да се разширяват.

Посещение на клиент

Посещение на клиент

Да, ние подкрепяме ODM / OEM, и може да проектира и персонализира ексклузивни модели според вашите нужди.

О: Моля, кажете ми вашите спецификации. Можем да изберем най-добрия модел за вас. Можете също да ни изпратите чертежа на продукта. Ще изберем най-подходящата машина за вас.

Отговор: 30% авансово плащане след сключване на договора, 70% плащане преди изпращане, може да бъде обсъдено според Вашата ситуация.

Отговор: Нашата фабрика се намира в град Тенчжоу, Заоцхуанг. Китай, пощенски код 277500. С топло посрещнете ни.

Времето за доставка е 7-10 дни. Ако изберете специална конфигурация, времето за доставка ще бъде съответно удължено