Un centru de machetare CNC este un echipament versatil de machetare folosit pentru a produce o varietate de componente, dotat cu un schimbător automat de unelte (ATC), care poate să efectueze automat o serie de operațiuni de machetare, cum ar fi fresajul, perforarea și tăierea interioră. Dispozitivul său de comandă numerică (NC) poate să controleze procesul de machetare în funcție de instrucțiunile de programare, asigurând precizia și eficiența machetării. Altfel spus, centru de machetare CNC integrează funcțiile mașinilor tradiționale de fresaj, adaugând tehnologia de control computerizat și schimbarea automată a uneltelor, ceea ce crește semnificativ eficiența producției.

Centrul de machinare CNC VMC1160 este un echipament avansat construit special pentru machinare eficientă și cu precizie. Are o structură rigida excelentă, utilizează un pat de fier fundit de înaltă calitate și a fost încenuit pentru a elimina eficient stresurile interne și a asigura menținerea stabilității și a acurateții pe termen lung. Centrul de machinare are o amplitudine mare a axelor X, Y și Z, care poate să faciliteze ușor procesarea pieselor mari și are o gamă largă de aplicații. Este echipat cu un sistem de broască de performanță ridicată cu un moment de cuplaj mare, care poate menține o vibrație redusă și o tăiere precisă la operațiuni de mare viteză, satisfacând nevoile de procesare ale diferitelor materiale, cum ar fi fresajul, taritul, forajul și alte operațiuni similare.

Această mașinărie este o mașinărie CNC dezvoltată și produsă de compania noastră prin introducerea tehnologiei avansate internaționale. Această mașinărie este utilizată în mod extensiv în prelucrarea pieselor tip cutie, coarcă și discuri din industria militară, aerospațială, didactică, automotive, forme, echipamente medicale, mecanică și alte industrii. Mașinăria este echipată cu un sistem de lubrificare automat, sistem de răcire și utilizează un acoperiş vertical protejat închis complet.

Centru de prelucrare vertical VMC1160

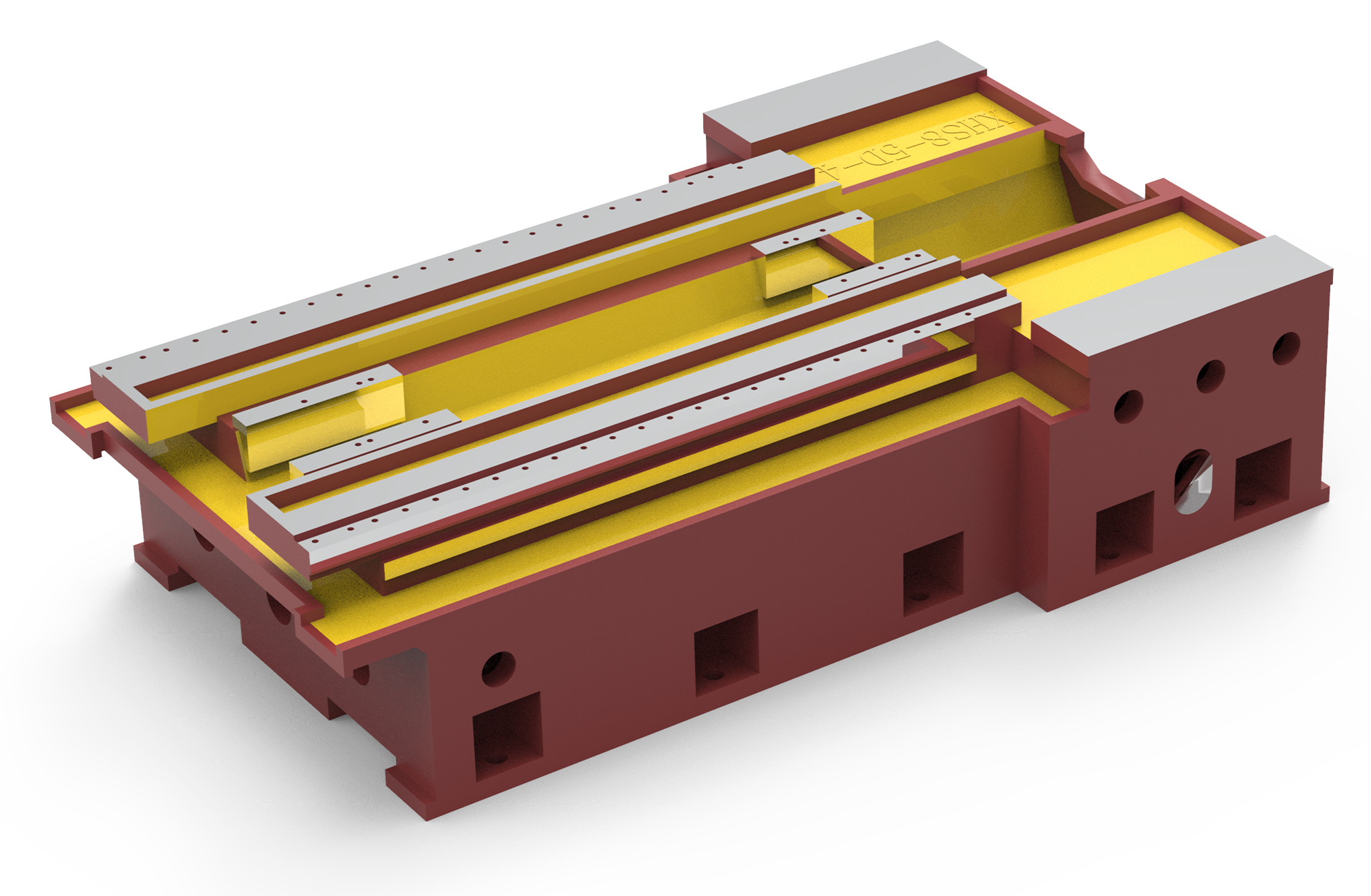

Baza instrumentului este una dintre cele mai importante părți din cele cinci componente ale întregii mașini optice, fiind parte de suport a întregii mașini. Corpul bazei mașinii este fabricat din oțel fundit de înaltă putere. Structura de fundidură a fost supusă analizei dinamicii mașinilor și analizei elementului finit, iar structura nervurilor de întărire este corect ajustată pentru a asigura o organizație stabilă și să mențină calitatea pe termen lung. Se garantează rigiditatea înaltă a părții de bază. Structura lărgită a bazei mașinii și masa cu glisiere transversală care oferă sprijin integral sub sarcină pot să asigure capacitatea de suport în timpul prelucrării.

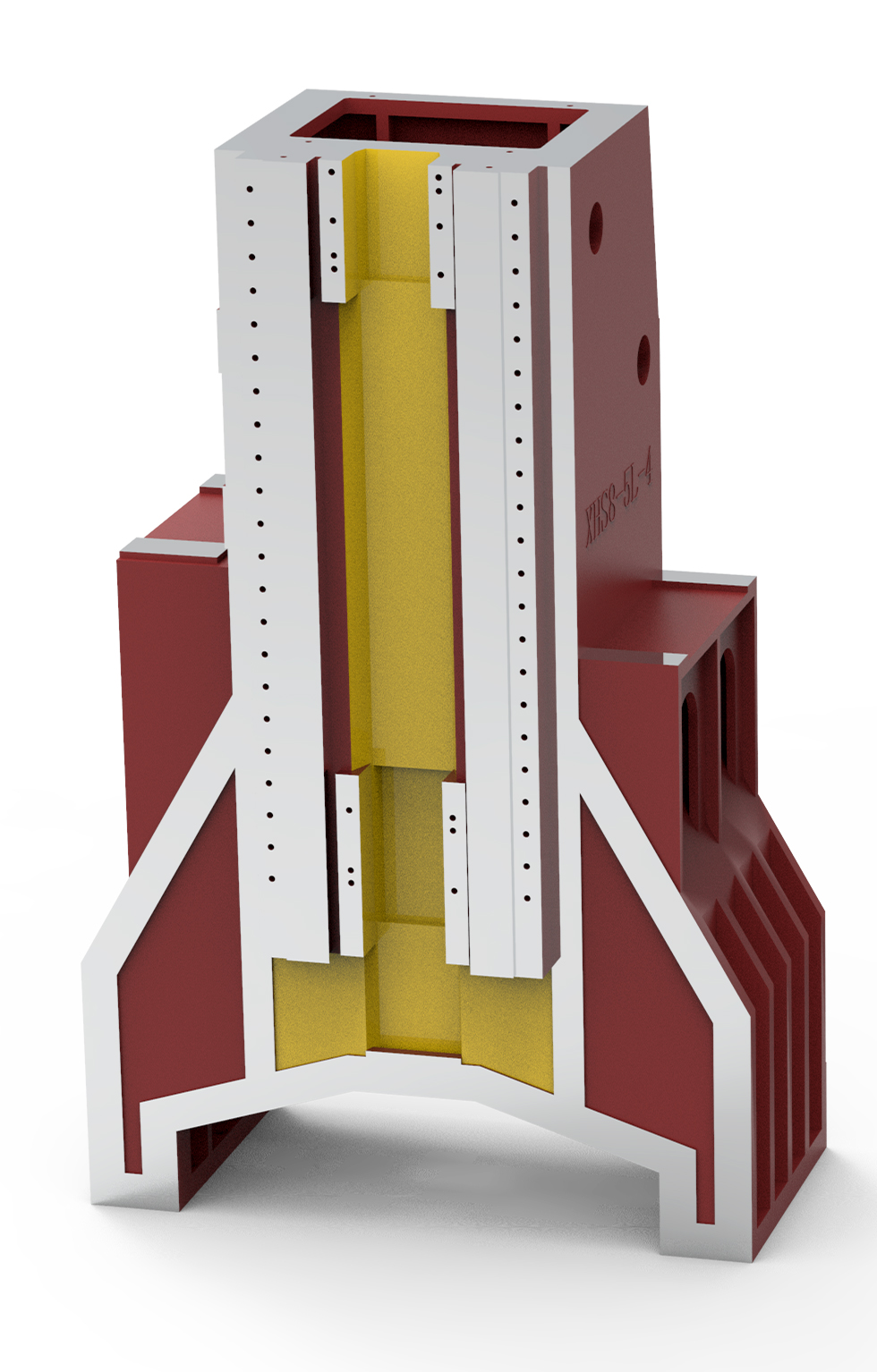

Coloana adoptă o structură de "stivuire în formă de pagodă", care respectă conceptele avansate ale mecanicii materialelor, putând să asigure capacitatea de suport sub sarcini mari în timpul prelucrării și vibrațiile generate în timpul mișcării rapide, ceea ce nu numai că crește eficiența prelucrării, dar și prelungeste durata de viață a unghiilor.

Asigură rigiditatea mare a părții de bază și capacitatea de încărcare grea în timpul procesării. Raiile de ghidare cu mișcare, total hardrate, combinate cu o prelucrare prin strâmbare precisă, asigură o calitate de precizie satisfăcătoare.

Masa glisorului transversal a mașinii este fabricată din otel fundit de înaltă rezistență. Structura de fundid a suferit analiza dinamicii mașinilor-unelte și analiza elementului finit. Cu nervuri de întărire razionale și sprijin integral pentru sarcini grele, masa glisorului transversal poate să asigure capacitatea de încărcare grea în timpul procesării.

Prin analiza elementului finit a staticii structurale, dinamicii și analizei topologice, proiectarea structurală rațională și potrivirea nervurilor de întărire, structura cu șase glisoane și mărirea și lărgirea banchelor de glisare face ca suprafața de contact să fie mai mare și îmbunătățește rigiditatea generală a axei Z.

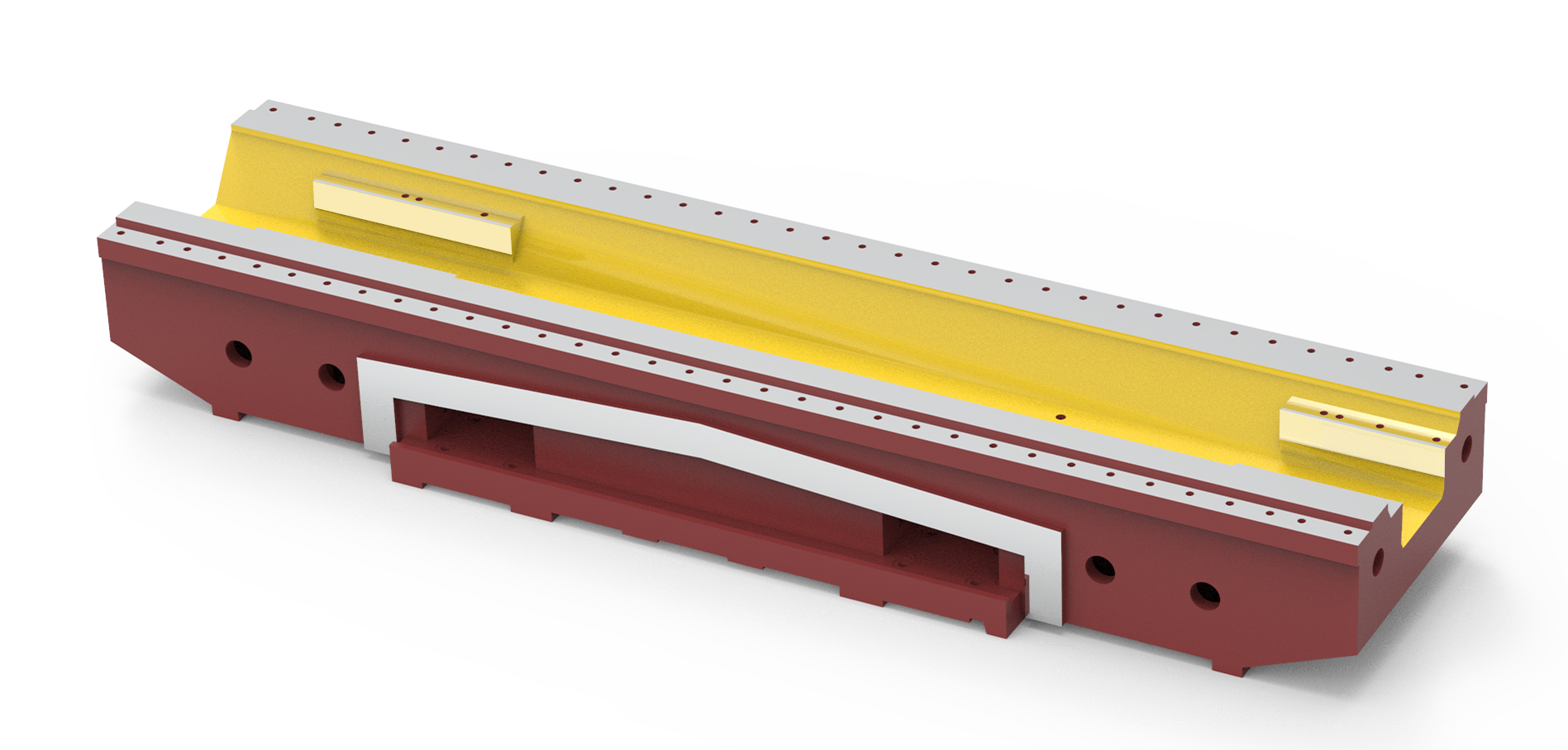

Masa de lucru a instrumentului numeric este fabricată din fier de fundiţă de înaltă rezistenţă. Structura de fundaţie a fost supusă analizei dinamicii maşinilor-unelte şi analizei elementului finit, fiind combinată cu nervuri de întărire raţionale pentru a asigura capacitatea de încărcare maximă în timpul procesării sub condiţiile de susţinere integrală a mesei transversale. Structura mesei de lucru a maşinii-unelte adoptă o masă compusă, care poate nu numai să crească rezistenţa mesei, dar şi să minimizeze interferenţa bolturilor de fixare ale sediului de glisare asupra preciziei mesei.

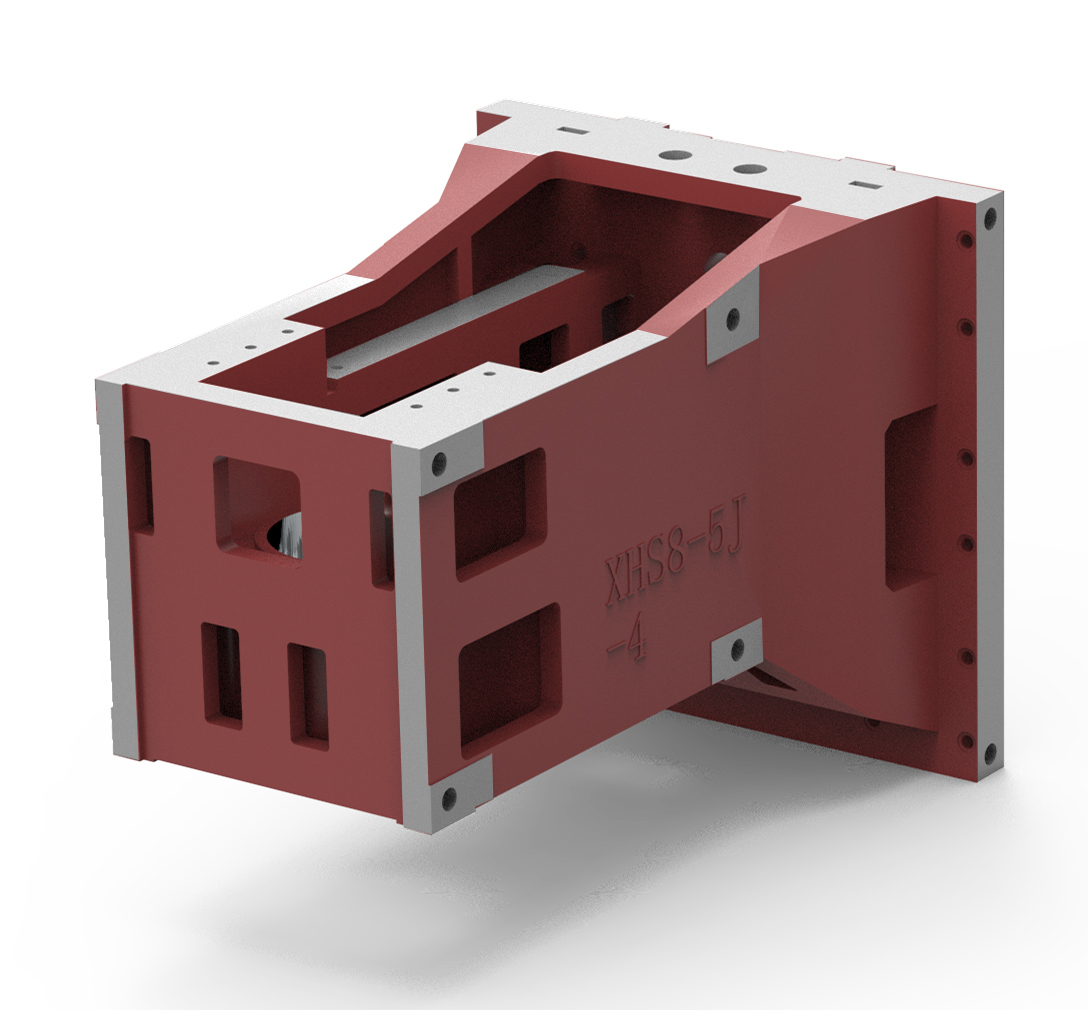

Se foloseşte şpindula Taiwan BT40-150mm

Motorul şpindlei este accionat printr-o trasă sincronă cu dinţi, ceea ce poate reduce semnificativ zgomotul şi generarea de căldură a transmisiei.

Arborele principal adoptă rotoare de precizie, cu viteză ridicată și precizie mare, iar viteza maximă poate ajunge la 8000r/min.

Cutia de arbore principal adoptă un contrepoids cu echilibrare pe greutate de 1:1, ceea ce este mai sigur și stabil. Atunci când arborele principal funcționează la viteză ridicată, fenomenul de rezonanță este evitat și se asigură cea mai bună precizie a machinarului.

Se adoptă o schroabă globulară de precizie și înaltă putere de clasă C2/C3 din Taiwan. Se folosește o nută de blocare de precizie importată, iar schroaba globulară este pre-stinsă, ceea ce crește semnificativ rigiditatea transmisiei și elimină influența deformării termice în timpul mișcării, asigurând astfel precizia de poziționare și precizia repetării de poziționare a mașinii.

Axele X, Y și Z adoptă linia originală de ghid rulment Taiwan, lățimea liniei de ghid este de 45mm/55mm, iar glisierele liniei sunt înlăturate și mărite, special glisiera axei Z este prelungită. Linia de ghid cu rolete greutate putere poate satisface cerințele clientului de viteză rapidă și precizie ridicată, dar poate și să taie puternic, crescând în același timp durata de viață a ghidurilor mașinii-unelte.

Se utilizează magazin de unelte manipulator servo (înaltă viteză) disc BT40-24T, care are o viteză rapidă de schimbare a uneltelor și o eficiență ridicată, satisfacând cerințele de automatizare și reducând rata de defectare a mașinilor-unelte.

Diametrul maxim al uneltelor: Φ100

Lungimea maximă a uneltelor: 300mm max

Greutatea tăietoarei: 7kg

Timp de schimbare al unui instrument (instrument la instrument): 2,2 secunde

Acesta utilizează sistemul CNC de operație absolută New Generation 22MA din Taiwan, iar motorul servo utilizează encoderul absolut și motorul original New Generation din Taiwan, ceea ce asigură avantajele de înaltă stabilitate, viteză rapidă, suprafață netedă și precizie ridicată a sistemului de control, având avantajele fabricației de presaje. Funcțiile și capacitatea de machetare pe care o ar trebui să o aibă o presaj. Suportă legarea pe patru axe.

Masa unelte este echipată cu un acoperiş de protecție complet închis, care este frumos, sigur, fără scurgeri și protejează mediul. Acoperişul de protecție al rail-urilor de ghidare este cumpărat dintre produsele unui fabricant taiwanez de renume, cu participație sino-americană, care poate să protejeze eficient componentele mobile ale rail-ului și a șurubului, prelungind astfel durata de viață a acestora. Dispozitivul de eliminare a tăierilor spirală automat este simplu și prietenos cu mediul, fiind potrivit pentru transportul tăierilor metale și ne-metale. Masa unelte este echipată cu o pistoletă manuală de aer (apă) (opțional), care facilitează eliminarea tăierilor de metal.

Masa unelte este echipată cu un acoperiş de protecție al rail-urilor, care protejează eficient rail-ul și șurubul, prelungind durata de viață a acestora.

Când masa unelte este echipată cu protecție totală tridimensională, se garantează că masa nu va vibra în timpul tăierii puternice a tăierilor.

Montajul electric din armatura electrică respectă specificațiile naționale de siguranță electrică pentru a se asigura că sistemul de control este liber de interferențe externe în timpul funcționării. Asigură în mod mai bun siguranța producției.

Echipat cu sistem de control al circuitului de ulei: Se folosește sistemul nostru original de aprovizionare activă cu ulei hidraulic, care este controlat direct de sistemul de operare. Aprovizionarea cu ulei este distribuită automat în funcție de cerințele de mișcare, iar poziția de aprovizionare cu ulei și cantitatea de ulei sunt controlate precis, ceea ce reduce semnificativ consumul de ulei lubrificant și evită contaminarea lichidului de răcire datorită uleiului lubrificant, prelungind considerabil timpul de utilizare al lichidului de răcire și asigurând echilibrul și lubrificarea aprovizionării cu ulei.

Compensare de precizie înaltă a pitch-ului. Fiecare axă de transmisie utilizează un laser de precizie ridicată pentru detecție și compensare optimizată, astfel încât precizia de poziționare a fiecărei axe să fie mai exactă și mai potrivită pentru prelucrarea pieselor cu precizie ridicată. În același timp, se utilizează un instrument avansat de globuri pentru a optimiza analiza și prelucrarea, asigurând precizia mașinii când aceasta prelucră suprafețele circulare și curbe.

A: Condițiile și perioada în care furnizorul este responsabil pentru calitate: După acceptarea mașinăriei, aceasta va intra în perioada de garanție, care este de douăsprezece luni. Echipamentul are trei garanții și perioada de garanție este de un an.

B : Dacă echipamentul cade în defect during utilizare, furnizorul va răspunde în termen de 2 ore după recepția notificării de la cumpărător și va propune o soluție în termen de 8 ore. Dacă este necesară prelucrarea pe loc, personalul va fi alocat cumpărătorului în termen de 48 de ore pentru a-l aborda.

C : În cazul în care apare o avarie în perioada de garanție, furnizorul va oferi servicii gratuite de reparație (cu excepția avariei mașinii cauzate de factori umani din partea cumpărătorului sau a utilizatorului final); se vor aplica taxe pentru avarii cauzate prin utilizare incorectă.

D : După ce mașina ajunge în fabrica utilizatorului, dacă lucrările de instalare și punere în funcțiune nu pot fi desfășurate în timpul convenit din cauza cumpărătorului, perioada de garanție expiră la 12 luni după sosirea la utilizator, iar serviciile de garanție nu vor mai fi oferite.

E : Standardele de precizie ale echipamentelor sunt furnizate de către furnizor împreună cu contractul.

| Tabelul principal al parametrilor tehnici ai mașinilor ușoare | |||

|---|---|---|---|

| Specificații | VMC1160 | Materialul corpului mașinii | Fier aliaj de înaltă putere |

| Structura corpului mașinii | Structură de bloc de mișcare tip cutie și bancă de lucru compusă tip cutie structură de coloane "stivată în formă de pagodă" |

Specificații banc de lucru (lungime × lățime) | 1200 × 600 mm |

| Groapă în formă de T a mesei de lucru (numărul de găuri × lățimea găurii × distanța dintre găuri) | 5/18/120mm Călcare mesă | Sarcina maximă a mesei de lucru | 900 kg |

Deplasare pe coordonatele X, Y, Z |

1100 × 600 × 600 mm |

Distanta de la linia centrală a broaței la rila din fața coloanei |

625 mm |

Distanță de la fața de capăt a fusului până la planul mesei |

120-720mm |

Alimentare de tăiere pe axe X, Y, Z |

1 ~ 6000 mm/min |

Viteza de alimentare rapidă pe axe X, Y |

24 m/min |

Viteză rapidă de avansare Z |

20 m/min |

Interval de viteză al mandrinei |

50 ~ 8000 r/min spargere circulară, două refredare cu apă și una cu aer |

Conul spindle | Con BT40-150mm cu spindle rigidă și puternică pentru tăiere |

| Motor de ax | 11KW | Motor servo X, Y | 4KW-18nm |

| Rail de ghidaj în direcția X și Y | Două railuri cu rolete greutate 45mm 4 suporturi de alunecare puternice |

Motor servo Z (inclusiv cu fren) | 4KW-18nm |

| Formă de ghidaj în direcția Z | Două raiere cu rolete greutate 55mm 6 suporturi amplificate cu glisoane puternice |

Șurub pentru axa X, Y, Z | clasa C3 a modelului 4012 |

| Precizie de poziționare repetată | 300 mm ± 0,003 mm | Precizia de poziționare | 300 mm ± 0,005 mm |

| Sistem de control numeric | Taiwan New Generation 22MA Suportă funcțiile de patru axe și patru legături Funcție de înaltă viteză și precizie |

Folosiți presiunea sursa de aer | 0.6-0.8 MPa |

| Dimensiunile Conturului Mașinii (L × l × H) | 3400×2420×2600 | Greutatea mașinii-unelte | 8200 kg |

Centralele de mecanizare au o gamă largă de aplicații în multe industrie, inclusiv dar nu numai în următoarele domenii:

1. Industria de producție a mașinilor: Centralele de mecanizare sunt folosite pe scară largă în prelucrarea pieselor auto, cum ar fi piesele motorului, piesele cutiei de viteze, piesele cadrului, etc.

2. Industria aerospațială: Domeniul aerospațial are cerințe foarte ridicate privind precizia și calitatea pieselor. Centralele de mecanizare pot să satisfacă cerințele de mecanizare cu precizie ridicată ale pieselor complexe, prin urmare sunt folosite pe scară largă în industria aerospațială.

3. Industria electronică și comunicații: Centrala de mecanizare poate fi folosită pentru prelucrarea diverselor componente electronice de precizie, piese ale echipamentelor de comunicații, etc.

4. Industria de fabricație a formelor: Centralele de mecanizare pot fi folosite pentru fabricarea diferitelor tipuri de forme, cum ar fi formele plastice, forme de injectare, forme de presare.

5. Industria de fabricație a echipamentelor medicale: Echipamentele medicale au cerințe ridicate privind precizia și calitatea suprafeței, iar centrele de machetare pot să le îndeplinească, de aceea sunt folosite în mod extensiv în domeniul fabricației echipamentelor medicale.

6. Industria de fabricație a mașinilor generale: Centrele de machetare pot să satisfacă nevoile de prelucrare ale diferitelor piese mecanice, de aceea sunt utilizate pe scară largă în industria de fabricație a mașinilor generale.

În general, centrele de machetare au o gamă largă de aplicații în industrii care necesită prelucrarea cu precizie ridicată, eficiență ridicată și piese complexe. Cu progresul continuu al tehnologiei și dezvoltarea centrurilor de machetare, domeniile lor de aplicare vor continua să se extindă.

Vizita clientului

Vizita clientului

Da, susținem ODM / OEM și putem proiecta și personaliza modele exclusive în funcție de nevoile dvs.

R: Vă rog să-mi spuneţi specificaţiile. Putem alege cel mai bun model pentru tine. Ne puteţi trimite şi desenul produsului. Vom alege cea mai potrivită maşină pentru tine.

R: 30% plata inainte de contract, 70% plata inainte de expediere, pot fi discutate in functie de situatia dumneavoastra.

A: Fabrica noastră este situată în oraşul Tengzhou, Zaozhuang. China, cod poştal 277500. Vă urez bun venit să ne vizitaţi.

Timpul de livrare este de 7-10 zile. Dacă alegeți o configurație specială, timpul de livrare va fi prelungit în mod corespunzător